4.1木支座的制作

4.1.1选购合适的木材。

4.1.2依据内管与外管间的尺寸加成平行四边型木块。

4.1.3在木块中间用钻钻孔。

4.2工作管加工工序

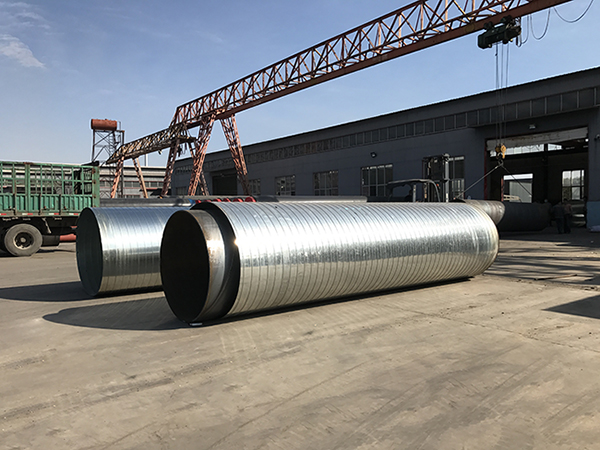

经过各项检验而进入现场待加工的无缝钢管或螺旋焊管称为工作管。

4.2.1按照标准和工艺文件要求逐项检查合格的钢管作为工作管。

4.2.2在工装支座上对工作进行机械除锈,达到要求St2.5级或更高后,即钢材表面应无可见的油脂和污垢,并且没有附着不牢的氧化皮、铁锈和油漆层等附着物,再进行检验。

4.2.3用半自动切割机对钢管两端口进行30°~35°V型坡口,钝边厚度2~2.5mm,然后准确测定长度,编码登记。

4.2.4工作管表面用高温磁化底漆均匀涂涮两遍,漆面应无流淌、滴挂、漏刷现象,待干备用。

4.3外护管制作

4.3.1依据编码登记的工作管,把相应规格聚乙烯管即外护管进行下料,其长度应比工作管短400mm,每端比工作管短200mm,然后编码登记与工作管编码相对应。

4.3.2用切削机对聚乙烯管两端口进行平口,平口于管轴线垂直。

4.4支架敷设

4.4.1选取与相应工作管、外护管配套的木支架。

4.4.2在外护管尺寸内每间隔600~800mm设一组支架,用铁丝固定牢固。

4.5内外管组装

4.5.1用相应工作管的导向支座,架设于工作管一端200mm处。

4.5.2将外管平整的缓缓套入平放固定的外护管内,内外管两端的外露尺寸要一致(200mm)。

4.5.3在工作管两端用预制的符合内外管尺寸铁制法兰将内外管封口,并卡紧固定螺丝使法兰与外管封闭。

4.6聚氨酯发泡工序(具体执行附件2高压发泡机操作作业指导书)

4.6.1内外管组装封口完毕,在外护管中部用电钻打一个φ25的孔,并插入给料管。

4.6.2根据外管长度对照聚氨酯单位用量计算发泡料的用量,再按照聚氨脂高压的流量计算出给料时间。

4.6.3根据给料时间确定正反方向的给料时间,即总给料时间的一半。

4.6.4启动给料机,设定给料时间,开始给料,达到总给料时间的一半立即向反方向给料。

4.6.5给完料及时抽出送料管,立即用堵头堵住给料孔。

4.6.6停止3~5分钟,即可拆去两端法兰。

4.6.7正确填写合格证,并贴在内管的管端。

4.6.8成品入库。